Ang seam welding ay isang masalimuot na proseso ng welding. Tinutuklas ng artikulong ito ang mga salimuot ng seam welding, mula sa mga prinsipyong gumagana nito hanggang sa mga aplikasyon, pakinabang, at hamon nito. Baguhan ka man sa welding o naghahanap upang palalimin ang iyong pang-unawa sa mahalagang pang-industriyang pamamaraan na ito, ang gabay na ito ay magbibigay ng mahahalagang insight sa kung paano gumagana ang seam welding at kung saan ito karaniwang ginagamit.

Panimula sa Seam Welding

Ang seam welding ay isang espesyal na uri ngproseso ng hinang ng paglabankung saan ang dalawa o higit pang mga piraso ng metal ay pinagsama-sama sa isang tuluy-tuloy na tahi o serye ng magkakapatong na spot welds. Ito ay malawakang ginagamit sa mga industriya na nangangailangan ng airtight o watertight joints, tulad ng automotive, aerospace, at mga sektor ng pagmamanupaktura. Hindi tulad ng tradisyonal na spot welding, na lumilikha ng mga indibidwal na weld point, ang seam welding ay gumagawa ng tuluy-tuloy, malakas na weld sa pamamagitan ng paggamit ng mga umiikot na electrodes na gumagalaw sa kahabaan ng joint, na pinagsama ang mga materyales.

Paano Gumagana ang Seam Welding

Ang seam welding ay gumagana sa parehong pangunahing prinsipyo tulad ng resistance welding:ang electrical resistance ay ginagamit upang makabuo ng init, na natutunaw ang mga materyales na pinagsasama-sama. Gayunpaman, ang seam welding ay nakikilala sa pamamagitan ng kung paano patuloy na inilalapat ang weld sa haba ng workpiece. Nasa ibaba ang isang breakdown ng mga pangunahing bahagi at kung paano gumagana ang proseso.

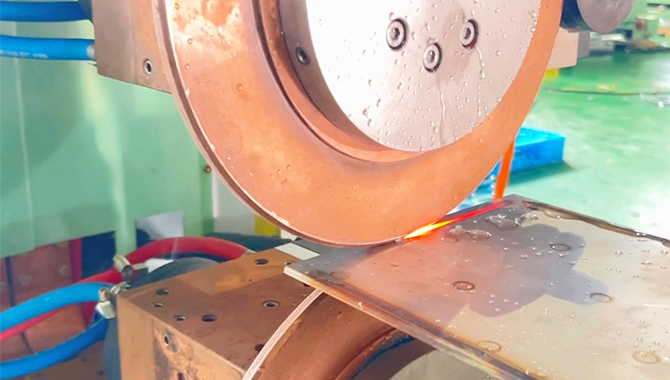

Umiikot na Electrodes:Ang puso ng proseso ng seam welding ay ang paggamit ng dalawang cylindrical, umiikot na mga electrodes, kadalasang gawa sa tanso o iba pang mga conductive na materyales. Ang mga electrodes na ito ay pumipindot sa mga piraso ng metal, na nagbibigay ng parehong electrical current at mekanikal na puwersa na kinakailangan upang lumikha ng weld. Habang umiikot ang mga electrodes, gumagalaw sila sa haba ng joint, patuloy na naglalapat ng presyon at kasalukuyang.

Kasalukuyang Aplikasyon:Ang isang de-koryenteng kasalukuyang ay dumaan sa mga electrodes, na lumilikha ng paglaban sa punto kung saan magkadikit ang dalawang piraso ng metal. Ang paglaban ay bumubuo ng init, na nagiging sanhi ng mga metal na matunaw at magsama-sama. Sa seam welding, ang kasalukuyang ito ay inilalapat sa isang pulsed o tuloy-tuloy na paraan, depende sa partikular na uri ng welding (tinalakay sa ibaba).

Presyon at Paglamig:Habang dumadaloy ang kasalukuyang, ang mga umiikot na electrodes ay naglalapat ng pare-parehong presyon sa workpiece, na tinitiyak na ang tunaw na materyal ay nagpapatigas sa isang malakas, tuluy-tuloy na hinang. Ang mga electrodes ay nagsisilbi rin bilang isang mekanismo ng paglamig, na tumutulong sa pag-regulate ng temperatura at maiwasan ang sobrang pag-init, na maaaring makapinsala sa hinang o nakapalibot na mga materyales.

Patuloy na Paggalaw:Ang umiikot na pagkilos ng mga electrodes ay kung ano ang nagtatakda ng seam welding bukod sa iba pang mga resistance welding techniques. Ang mga electrodes ay gumagalaw kasama ang magkasanib na linya sa isang kinokontrol na bilis, na tinitiyak na ang init ay inilapat nang pantay-pantay sa buong haba ng tahi. Ang resultang hinang ay malakas, pare-pareho, at kadalasang air-o liquid-tight.

Mga Uri ng Seam Welding

Ang seam welding ay maaaring ikategorya sa dalawang pangunahing uri batay sa kung paano inilalapat ang kasalukuyang:

Tuloy-tuloy na Seam Welding

Sa pamamaraang ito, ang isang palaging de-koryenteng kasalukuyang ay inilalapat habang ang mga electrodes ay gumagalaw sa kahabaan ng joint. Nagreresulta ito sa isang tuluy-tuloy na hinang na kahawig ng isang butil. Ang tuluy-tuloy na seam welding ay kadalasang ginagamit kapag kailangan ng airtight o watertight seal, tulad ng sa mga tanke o fuel pipe.

Intermittent Seam Welding

Kilala rin bilang roll spot welding, ang pamamaraang ito ay naglalapat ng electrical current sa mga pulso habang ang mga electrodes ay gumagalaw. Ang resulta ay isang serye ng magkakapatong na spot welds na bumubuo ng tahi. Ang ganitong uri ng seam welding ay kadalasang ginagamit kapag ang integridad ng istruktura ay mas mahalaga kaysa airtightness, tulad ng sa ilang mga automotive application.

Mga Materyales na Angkop para sa Seam Welding

Seam welding machineay partikular na epektibo sa mga metal na mahusay na nagsasagawa ng kuryente at may mas mababang punto ng pagkatunaw. Kasama sa mga karaniwang materyales ang:

bakal:Ang parehong mababang-carbon at hindi kinakalawang na asero ay madalas na pinagtahian sa mga automotive at pang-industriya na aplikasyon.

aluminyo:Bagama't mas mahirap dahil sa mas mataas na conductivity nito, ang aluminyo ay karaniwang pinagtahian sa aerospace at pagmamanupaktura.

Copper Alloys:tanso'Dahil sa mahusay na conductivity, mainam itong gamitin sa mga bahaging nangangailangan ng mataas na thermal at electrical efficiency, tulad ng mga radiator at electrical enclosure.

Mga Aplikasyon ng Seam Welding

Ang seam welding ay malawakang ginagamit sa mga industriya na nangangailangan ng mataas na lakas, airtight, o likidong masikip na mga joint. Nasa ibaba ang ilan sa mga pinakakaraniwang application:

Industriya ng Sasakyan:Ang seam welding ay madalas na ginagamit sa paggawa ng mga bahagi ng sasakyan tulad ng mga tangke ng gasolina, muffler, at mga rim ng gulong. Tinitiyak ng tuluy-tuloy na hinang na ang mga bahaging ito ay hindi tinatagusan ng hangin at matibay, na may kakayahang makatiis sa malupit na kapaligiran at mataas na presyon.

Aerospace:Ang industriya ng aerospace ay madalas na nangangailangan ng magaan ngunit malakas na mga bahagi, at ang seam welding ay ginagamit para sa pagsali sa manipis na mga sheet ng aluminyo at bakal. Sa larangang ito, ang pangangailangan para sa maaasahan, hindi tinatagusan ng hangin, at hindi tinatablan ng tubig na mga joint ay kritikal para sa mga sistema ng gasolina at mga bahagi ng istruktura.

Paggawa ng mga Tank at Container:Ang seam welding ay malawakang ginagamit sa paggawa ng mga tangke ng gasolina, mga tangke ng tubig, at mga lalagyan ng kemikal na kailangang ganap na selyado upang maiwasan ang pagtagas. Tinitiyak ng tuloy-tuloy na weld line ang integridad ng tangke, ginagawa itong angkop para sa paghawak ng mga likido o gas sa ilalim ng presyon.

Metal Pipe at Tubes:Ang seam welding ay ginagamit upang gumawa ng mga metal na tubo at tubo para sa iba't ibang industriya, kabilang ang langis at gas, pagtutubero, at konstruksyon. Tinitiyak ng pamamaraan ang isang tuluy-tuloy, leak-proof na tahi na makatiis sa panloob na presyon.

Packaging ng Pagkain at Inumin:Sa industriya ng packaging, ang seam welding ay ginagamit upang gumawa ng mga metal na lata, lalagyan, at takip. Ang katumpakan at bilis ng seam welding ay ginagawa itong isang mainam na pagpipilian para sa malakihang produksyon, na tinitiyak na ang mga produkto ay selyadong ligtas at mananatiling sterile.

Mga Bahagi ng Elektrisidad:Ginagamit din ang seam welding para gumawa ng mga bahagi tulad ng radiators, heating elements, at electrical enclosures. Tinitiyak ng tuluy-tuloy na tahi ang pagpapatuloy ng kuryente at integridad ng istruktura.

Mga Bentahe ng Seam Welding

Nag-aalok ang seam welding ng ilang benepisyo kumpara sa iba pang pamamaraan ng welding, na ginagawa itong popular na pagpipilian sa mga industriya na nangangailangan ng matibay at mataas na kalidad na mga joint. Narito ang ilan sa mga pangunahing bentahe:

Bilis at Kahusayan: Ang seam welding ay lubos na mahusay, lalo na sa patuloy na mga setting ng produksyon. Ang automated na proseso ay nagbibigay-daan para sa mabilis na hinang sa buong haba ng tahi, na binabawasan ang oras ng produksyon.

Strong, Consistent Welds: Ang tuloy-tuloy na katangian ng seam welding ay nagsisiguro na ang weld ay pare-pareho sa kabuuan ng joint, na nagreresulta sa isang mas malakas, mas maaasahang koneksyon. Ang pagkakapare-parehong ito ay binabawasan ang panganib ng mga depekto tulad ng mga bitak o mahinang mga batik.

Airtight at Watertight Seals: Ang seam welding ay mainam para sa mga aplikasyon kung saan ang joint ay dapat na ganap na selyado, tulad ng sa mga tangke, tubo, at lalagyan. Tinitiyak ng tuluy-tuloy na hinang na walang mga puwang kung saan maaaring dumaan ang hangin o mga likido.

Minimal Distortion: Dahil ang welding heat ay naisalokal at ang mga electrodes ay nagbibigay ng tuluy-tuloy na paglamig, ang seam welding ay gumagawa ng kaunting distortion sa nakapalibot na materyal. Ito ay partikular na mahalaga kapag nagtatrabaho sa manipis na mga metal na madaling mag-warping.

Automation-Friendly: Ang mga proseso ng seam welding ay lubos na katugma sa automation, na ginagawang perpekto ang mga ito para sa malakihang mga kapaligiran sa pagmamanupaktura. Ang mga automated seam welding machine ay makakapagdulot ng mga pare-parehong resulta na may kaunting interbensyon ng tao, binabawasan ang mga gastos sa paggawa at pagtaas ng output.

Mga Hamon at Limitasyon ng Seam Welding

Bagama't maraming pakinabang ang seam welding, nagpapakita rin ito ng ilang hamon at limitasyon:

Mataas na Gastos sa Kagamitan:Ang espesyal na kagamitan na kinakailangan para sa seam welding, lalo na para sa tuluy-tuloy na seam welding, ay maaaring magastos. Ginagawa nitong hindi gaanong naa-access para sa mas maliliit na workshop o kumpanyang may limitadong badyet.

Mga Limitasyon sa Materyal:Pinakamahusay na gumagana ang seam welding sa mga conductive na metal tulad ng bakal at aluminyo. Ang mga materyal na may mahinang kondaktibiti o sensitibo sa init, tulad ng ilang plastik o keramika, ay hindi maaaring i-welded gamit ang pamamaraang ito.

Mga Limitasyon sa Kapal:Ang seam welding ay pinaka-epektibo sa mas manipis na mga materyales, karaniwang mas mababa sa 3mm ang kapal. Para sa mas makapal na materyales, maaaring mas angkop ang iba pang pamamaraan ng welding, gaya ng MIG o TIG welding.

Electrode Wear:Ang patuloy na pag-ikot at presyon ng mga electrodes ay maaaring humantong sa pagsusuot sa paglipas ng panahon, lalo na kapag hinang ang mga materyales tulad ng bakal na maaaring magdulot ng pagkasira ng elektrod. Ang regular na pagpapanatili at pagpapalit ng mga electrodes ay kinakailangan upang matiyak ang pare-parehong pagganap.

Konklusyon

Ang seam welding ay isang mahalagang proseso sa modernong pagmamanupaktura, na nag-aalok ng maaasahan, mahusay na paraan upang lumikha ng malakas, tuluy-tuloy na welds. Ang mga aplikasyon nito ay malawak, sumasaklaw sa mga industriya tulad ng automotive, aerospace, at packaging, kung saan ang pangangailangan para sa airtight o watertight joints ay kritikal. Sa kakayahang makagawa ng pare-pareho, matibay na welds nang mabilis, ang seam welding ay isang ginustong pamamaraan para sa mga kapaligiran ng produksyon na may mataas na dami.

Gayunpaman, mahalagang isaalang-alang ang mga limitasyon ng seam welding, lalo na sa mga tuntunin ng gastos ng kagamitan at pagkakatugma ng materyal. Para sa mga kumpanyang naghahanap upang mamuhunan sa seam welding, ang mga benepisyo ng pagtaas ng produktibidad, malakas na integridad ng weld, at pagiging tugma sa automation ay ginagawa itong isang mahalagang karagdagan sa anumang proseso ng pagmamanupaktura.

Oras ng post: Okt-09-2024