Metalleri birleştirmenin birçok yolu vardır ve kaynak, birçok metal parçayı bağlamak için gerekli bir tekniktir. Kaynak endüstrisinde yeniyseniz, metalleri bağlamak için kaç farklı kaynak işleminin mevcut olduğunu fark etmeyebilirsiniz. Bu makale ana 8 kaynak işlemini açıklayacak ve size kaynak endüstrisi hakkında daha derin bir anlayış kazandıracaktır.

Ark Kaynağı

Ark kaynağıısı üretmek, metalleri eritmek ve birleştirmek için bir elektrik arkı kullanır. Bu en yaygın kaynak işlemidir ve manuel ark kaynağı ve gaz korumalı kaynak gibi teknikleri içerir.

Manuel ark kaynağı yapısal çelikler için idealdir.

Gaz korumalı kaynak, paslanmaz çelik ve alüminyum gibi malzemeler için iyi sonuç verir.

İpuçları: Kaynak alanını oksidasyondan ve kıvılcımlardan koruyun ve en iyi sonuçları elde etmek için akım ve voltaj ayarlarını kontrol edin.

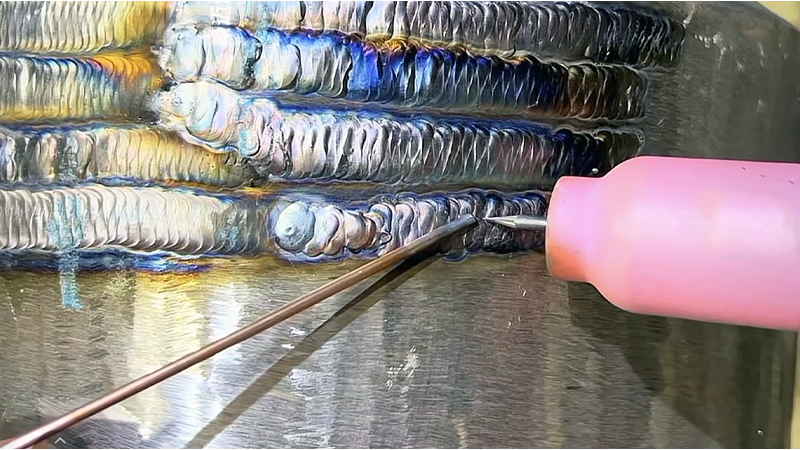

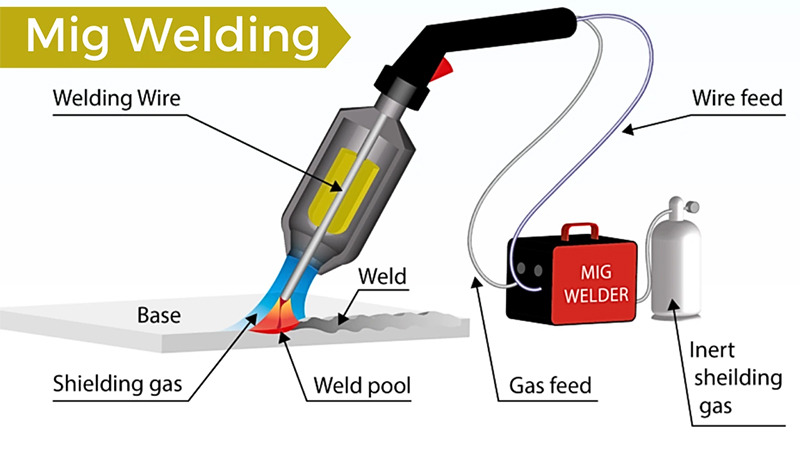

MIG/MAG Kaynağı

MIG/MAG kaynağı, bir kaynak arkı teli ve metal yüzeyi eriterek bir kaynak oluşturmak için kaynak torçu boyunca sürekli bir tel elektrotun beslenmesini içerir. Kaynağı kirlenmeye karşı korumak için koruyucu gaz torçtan akar.

MIG kaynağıgemi yapımı, boru hattı inşaatı ve çelik yapılar gibi endüstrilerde popülerdir.

Büyük, taşınmaz iş parçaları ve onarım projeleri için idealdir.

TIG Kaynağı

TIG kaynağıveya Tungsten İnert Gaz kaynağı, yüksek hassasiyetli kaynaklar oluşturmak için tüketilmeyen bir tungsten elektrot kullanır. Argon gibi koruyucu bir gaz kaynak alanını kirlenmeye karşı korur.

Yüksek hassasiyet, alüminyum ve paslanmaz çelik gibi hassas malzemeler için idealdir.

Yaygın olarak otomotiv, havacılık ve hassas imalat endüstrilerinde kullanılır.

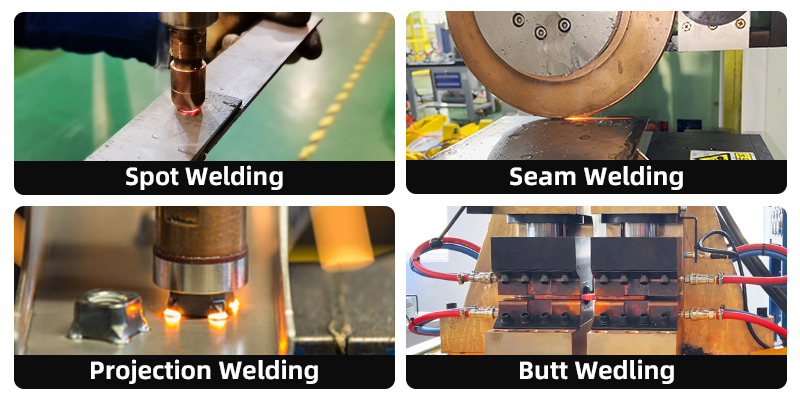

Direnç Kaynağı

In direnç kaynağı, iki metal parça elektrotlar arasına bastırılır ve bir elektrik akımı bunları birleştirmek için ısı yaratır. Ana türler arasında nokta, projeksiyon, alın ve dikiş kaynağı bulunur.

Direnç kaynağı hızlıdır, dolgu malzemesi gerektirmez ve otomatikleştirilmesi kolaydır.

Otomotiv parçaları, elektronik ve ev aletlerinde yaygın olarak kullanılmaktadır. Örneğin araba somunlarını kaynaklamak için mükemmeldir.

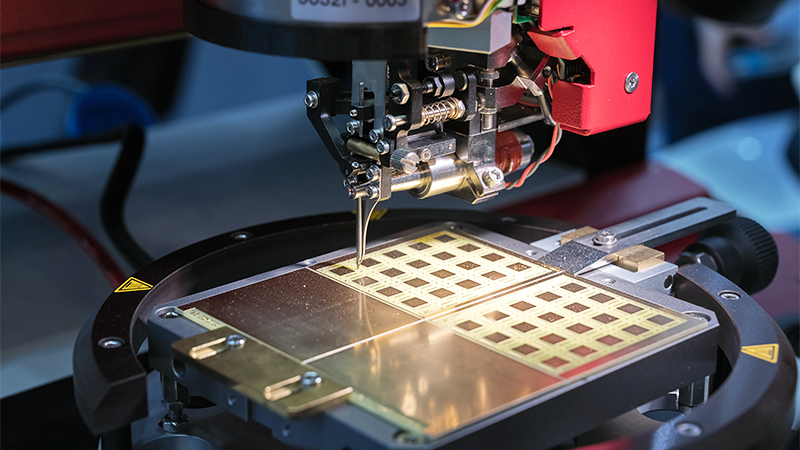

Lazer Kaynak

Lazer kaynakmetalleri veya plastikleri hassas bir şekilde ısıtmak ve birleştirmek için enerji kaynağı olarak lazer ışınını kullanan bir yöntemdir. Geleneksel ark kaynağıyla karşılaştırıldığında lazer kaynağı daha hızlı ve daha verimlidir. İle kolayca kombinlenebilirrobot kaynakçıve lazer malzeme işlemede önemli bir tekniktir. Lazer kaynağı elektrot gerektirmez ve iş parçası malzemesine temas etmesine gerek yoktur. İnce malzemelerin veya ince tellerin kaynağında ark kaynağı gibi geri erimeye neden olmaz.

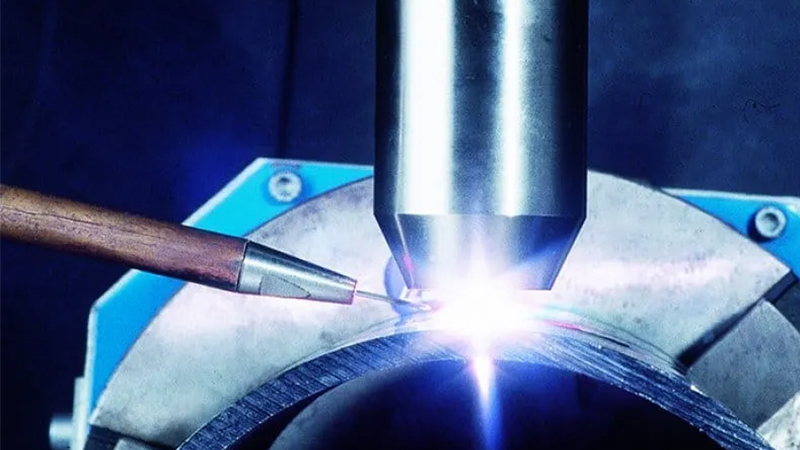

Plazma Kaynağı

Plazma kaynağı, iş parçasını eriten yüksek enerjili bir ark yoluyla plazma üretir. Metalleri birleştirmek için dolgu malzemesi eklenir.

Metaller, plastikler ve seramiklerle çalışır.

Genellikle havacılık, otomotiv ve elektronik üretiminde kullanılır.

Ultrasonik Kaynak

Ultrasonik kaynak, basınç altındaki iki yüzeye yüksek frekanslı titreşimler uygulayarak bunların erimeden kaynaşmasını sağlar. Bu teknik metaller, plastikler ve hatta farklı malzemeler için işe yarar.

Hassas, temiz bağlantılar üretir ve otomatikleştirilmesi kolaydır.

İnce, katı hal kaynağı gerektiren endüstrilerde yaygındır.

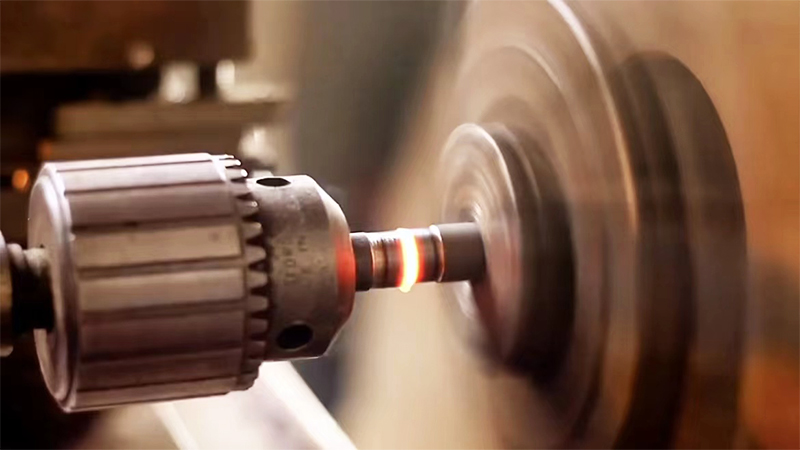

Sürtünme Kaynağı

Sürtünme kaynağı, iki yüzeyin hızla sürtünmesi yoluyla ısı üretir ve bunları yumuşatarak güçlü bir bağ oluşturur. Bu katı hal işlemi, harici bir ısı kaynağına olan ihtiyacı ortadan kaldırır.

Deformasyon ve çatlak gibi kusurları önler.

Uçak tekerlekleri ve demiryolu aksları gibi endüstriyel üretimde yaygın olarak kullanılır.

Doğru Kaynak İşlemi Nasıl Seçilir

Bir kaynak işlemi seçerken şunları göz önünde bulundurun:

Malzeme türü (örn. alüminyum, paslanmaz çelik)

İş parçası boyutu ve kalınlığı

Hassasiyet gereksinimleri

Otomasyonun gerekli olup olmadığı

Birden fazla yöntemi test etmek, özel projeniz için en iyi çözümü bulmanıza yardımcı olabilir.

Bu 8 ana kaynak prosesini anlayarak projeniz için doğru yöntemi seçebilir ve kaynak endüstrisindeki yeni fırsatları keşfedebilirsiniz.

Sıkça Sorulan Sorular

1. Otomotiv bileşenleri için hangi kaynak işlemi en iyisidir?

Direnç kaynağı, hızlı hızı, estetik kaplaması ve kolay otomasyonu nedeniyle otomotiv parçaları için en iyi seçimdir.

2. Hangi malzemeler kaynak yapılabilir?

Paslanmaz çelik, bakır, alüminyum ve galvanizli çelik dahil olmak üzere çeşitli metalleri kaynaklayabilirsiniz.

3. Tüm kaynak proseslerinde dolgu çubukları kullanılıyor mu?

Hayır. Örneğin direnç kaynağı dolgu çubuklarına ihtiyaç duymaz.

4. Daha fazla kaynak becerisini nerede öğrenebilirim?

Uzmanlaşmış meslek okullarına gidebilir veya üretim tesislerinde uygulamalı deneyim kazanabilirsiniz.

Gönderim zamanı: Ekim-21-2024