Sac metal kaynağı birçok endüstride kullanılmaktadır. Metal parçaları birleştirmeniz gerektiğinde, bunları nasıl kaynaklayacağınızı düşüneceksiniz. Kaynak teknolojisi oldukça gelişmiştir ve doğru kaynak yöntemini seçmek işinizi çok daha kolay ve verimli hale getirebilir. Bu makale sac metal kaynağını anlama konusunda size yol gösterecek ve doğru kaynak yöntemini bulmanıza yardımcı olacaktır.

Sac Kaynağı Nedir?

Sayfa mmetal kaynakbağlantısını ifade eden bir malzeme işleme teknolojisidir.ikiveya daha fazla metal parçayı bir yöntemle tek bir parçaya ayırın. Endüstriyel teknolojinin gelişmesiyle birlikte imalat sanayinde metal işlemede önemli bir süreç olan kaynak teknolojisi giderek daha yaygın olarak kullanılmaktadır.

Metal kaynak yöntemleri nelerdir?

Kaynak işleminde metalin durumuna ve proses özelliklerine göre birçok çeşit metal kaynak yöntemi vardır; metal kaynak yöntemleri esas olarak üç kategoriye ayrılır: ergitme kaynağı, basınçlı kaynak ve lehimleme.

Füzyon Kaynağı

Füzyon kaynağı, metal parçaların ısıtılarak ve eritilerek birleştirilmesi yöntemidir. Bu yöntem basınç gerektirmez. İki iş parçasının arayüzleri ısıtılır ve metalin önemli bir atomik kuvvet üretmesine neden olarak ısıtılan alanda sıvı bir hal oluşturur. İki iş parçasının metal atomları tamamen dağılır ve birleşir. Erimiş metal soğuduğunda güçlü bir kaynaklı bağlantı oluşturur.

Yaygın ergitme kaynağı teknikleri arasında ark kaynağı, gaz kaynağı ve lazer kaynağı bulunur.

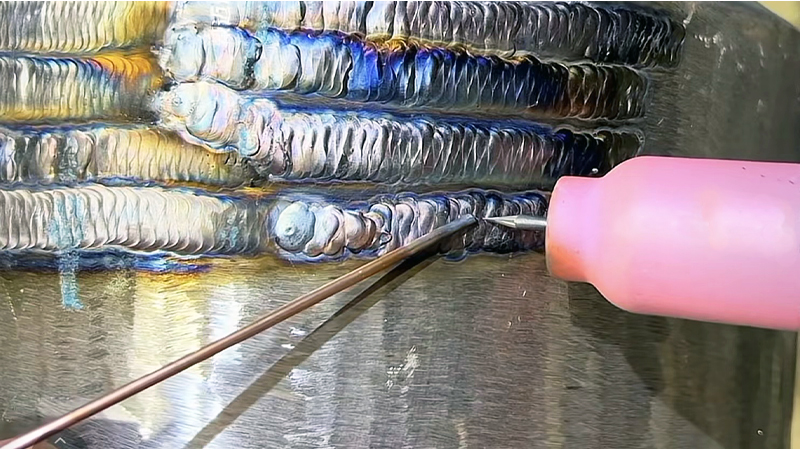

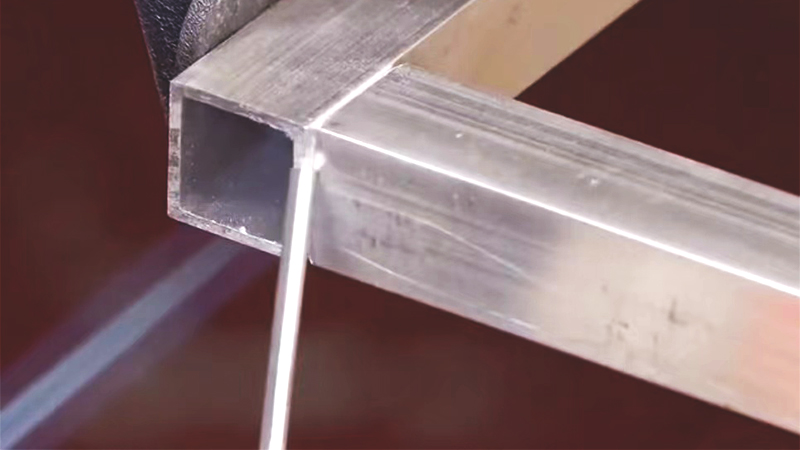

Ark Kaynağı

Ark kaynağıelektrot ile iki iş parçası arasında bir ark oluşturacak şekilde deşarj olan bir elektrik kaynağı tarafından çalıştırılır. Bu ark ısıya dönüşerek elektrotu ve iş parçalarını eriterek metalleri birleştirir. Kaynak işlemi sırasında, düşük voltaj ve yüksek akım, yüksek sıcaklıklar ve yoğun ışık üreterek elektrotu ve iş parçalarını yakarak kaynak oluşturmak üzere soğuyan bir erimiş havuz oluşturur.

Bu kaynak yönteminin geniş bir uygulama alanı vardır ve paslanmaz çelik, alüminyum, bakır ve yüksek karbonlu çelik gibi çeşitli metallerin kaynaklanmasında kullanılabilir. Ark kaynağı ekipmanı taşınabilir ve kullanımı kolay olduğundan makine imalatı, inşaat ve gemi yapımı gibi sektörlerde yaygın olarak kullanılmaktadır. Örneğin inşaatlarda inşaat demiri bağlantılarında kullanılır. Ek olarak, ekipman onarımı ve demiryolu hattı bakımında ark kaynağı sıklıkla kullanılmaktadır.

Ark kaynağı tipik olarak bir ark kaynak makinesi, kaynak çubukları ve bir yüz maskesi gerektirir. Düşük maliyetli ve yaygın olarak kullanılan bir kaynak yöntemidir. Ancak teknik zorluğu nedeniyle kaynağın kalitesi büyük ölçüde kaynakçının beceri düzeyine bağlıdır.

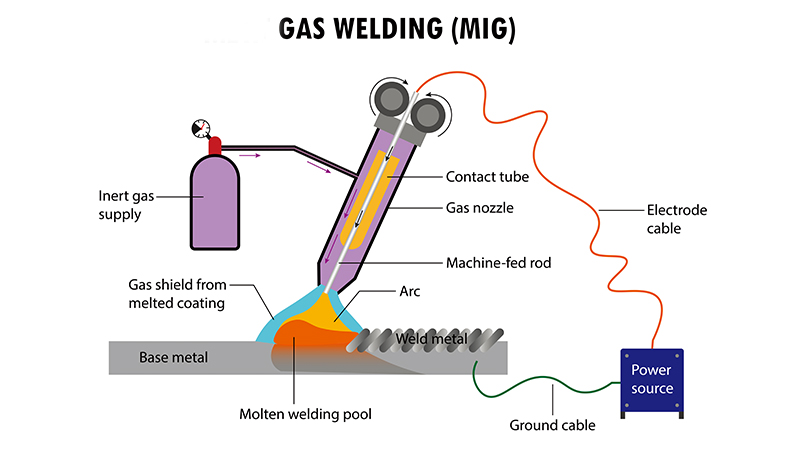

Gaz Kaynağı

Gaz kaynağıiki tür gaz kullanır: yakıt gazı ve oksitleyici gaz. Bu gazların yanması, iki iş parçası arasında sürekli olarak beslenen metal malzemeleri ve kaynak çubuğunu eritmek için kullanılan ve metal bağlantısını tamamlayan ısı üretir.

Gaz kaynağı genellikle çelik, alüminyum ve bakır gibi metallerin kaynağında kullanılır. Uygulamada esneklik, çalışma ortamında sınırlama olmaması ve basit kullanım gibi avantajlar sunar. Ek olarak elektriğe ihtiyaç duymaması, dış mekan çalışmalarında ve inşaat sahalarında metal bağlantılar için yaygın olarak kullanılmasını sağlar. Metal bir boruyu onarmanız gerekiyorsa gaz kaynağı mükemmel bir seçimdir.

Ancak gaz kaynağının da sınırlamaları vardır. Kaynağın kalitesi, kaynak çubuğunun kalitesinden önemli ölçüde etkilenir ve kaynaklı bağlantılar deformasyona eğilimlidir. Ayrıca üretim verimliliği nispeten düşüktür.

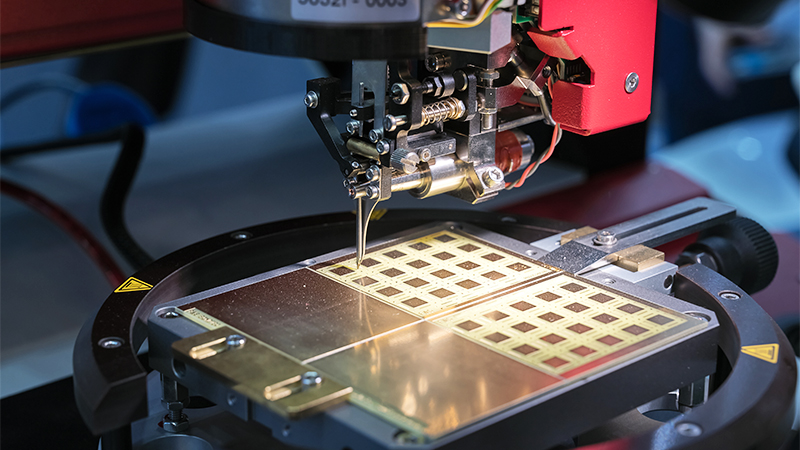

Lazer Kaynak

Lazer kaynakIsı kaynağı olarak lazer ışınını kullanır. Lazer ışını metal iş parçalarının kenarlarına çarparak ısı üretir ve bir kaynak havuzu oluşturur. Lazer uzaklaştığında erimiş metal kenarlar soğur ve birbirine bağlanır. Bu yöntem, çeşitli endüstriyel uygulamalarda üst üste binen kaynaklar, alın kaynakları ve kapalı kaynaklar için kullanılabilir.

Lazer kaynağı, hızlı kaynak hızına ve yüksek verimliliğe sahiptir ve metal olmayan kaynakların kaynağında da kullanılabilir. Otomotiv imalatı, elektronik ve mücevherat gibi sektörlerde yaygın olarak kullanılan ileri bir kaynak teknolojisidir. Ancak daha kalın malzemelere nüfuz edemez, dolayısıyla ince duvarlı malzemeler için en uygunudur. Diğer kaynak yöntemleriyle karşılaştırıldığında lazer kaynak ekipmanı daha pahalı olma eğilimindedir.

Pres Kaynağı

Ergitme kaynağından farklı olarak basınçlı kaynak, kaynak işlemi sırasında metale belirli bir miktarda basınç uygulanmasını gerektirir. Metal malzemeler sıvı halde erimez, katı kalır. Basınçlı kaynak, plastikliklerini arttırmak için metal bağlantı noktalarının ısıtılmasını ve ardından plastikleştirilmiş metale basınç uygulanmasını ve böylece daha güçlü bir kaynak bağlantısının elde edilmesini içerir. Bu nedenle baskı bu süreçte çok önemli bir rol oynar.

Endüstriyel ekonomilerin gelişmesiyle birlikte birçok yeni malzeme ve ürün ortaya çıkmış ve bu da basınçlı kaynak teknolojisinde sürekli yeniliklere yol açmıştır. Ana basınçlı kaynak teknikleri şu anda direnç kaynağı, difüzyon kaynağı, sürtünme kaynağı ve ultrasonik kaynağı içermektedir.

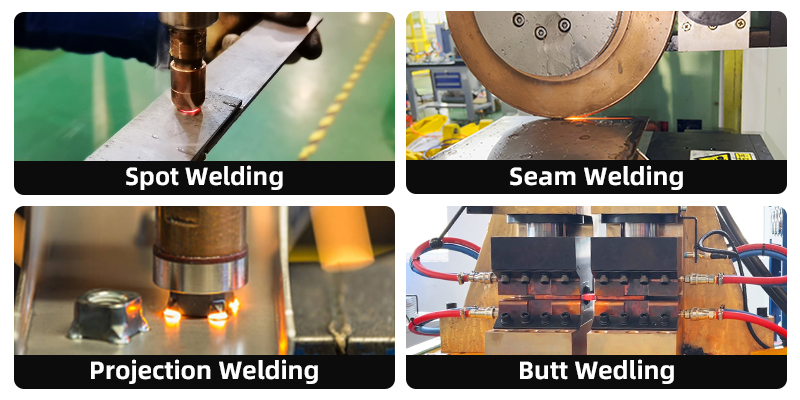

Direnç Kaynağı

Direnç kaynağıKaynağı tamamlamak için elektrotlar aracılığıyla basınç uygularken metal iş parçalarının bağlantı noktasını ısıtmak için elektrik akımı kullanır. Genellikle paslanmaz çelik, bakır, alüminyum ve karbon çeliğinin kaynağında kullanılır. Yüksek ve tutarlı kaynak kalitesi nedeniyle direnç kaynağı otomotiv, elektronik ve havacılık endüstrilerinde önemli bir rol oynamaktadır. Teknolojideki gelişmelerle birlikte direnç kaynağı otomasyonu giderek daha fazla birleştirerek üretim verimliliğini daha da artırdı.

Direnç kaynağı dört yönteme ayrılabilir:nokta kaynakprojeksiyon kaynağı,dikiş kaynağı, Vealın kaynağı. Örneğin, metal bir plakaya somun takmak gibi bir otomotiv parçasını kaynaklamanız gerekiyorsa projeksiyon kaynağını kullanabilirsiniz. Bununla birlikte, direnç kaynağı ekipmanı genellikle hantaldır ve kolaylıkla hareket ettirilemez, bu da kullanımını belirli ayarlarla sınırlandırır. Farklı metal malzemeleri veya kalınlıkları her kaynakladığınızda, parametrelerin ayarlanması gerekir, bu da onu metal bileşenlerin yüksek hacimli kaynaklanması için daha uygun hale getirir.

Difüzyon Kaynağı

Difüzyon kaynağıDifüzyon bağı olarak da bilinen kaynak işlemi, kaynak sırasında metal yüzeylerin ısıtılmasını ve basınç uygulanmasını içerir. Bu işlem, metal malzemelerin atomlarının ve moleküllerinin yüksek sıcaklık ve basınç altında dağılmasına ve bağlanmasına olanak tanır. Difüzyon kaynağı hem benzer hem de farklı malzemeler için, genellikle bakır, alüminyum ve kompozit malzemeleri birleştirmek için kullanılabilir.

Bu yöntem, 20 kat 0,1 mm bakır folyonun kaynaklanması gibi, bir düzenekteki birden fazla bağlantıyı aynı anda kaynaklayabilir. Difüzyon kaynağı, deformasyona dirençli güçlü bağlantılar oluşturur ve genellikle daha fazla işlem ihtiyacını ortadan kaldırır. Ancak düşük üretim verimliliği ve yüksek ekipman maliyetleri gibi dezavantajları da vardır.

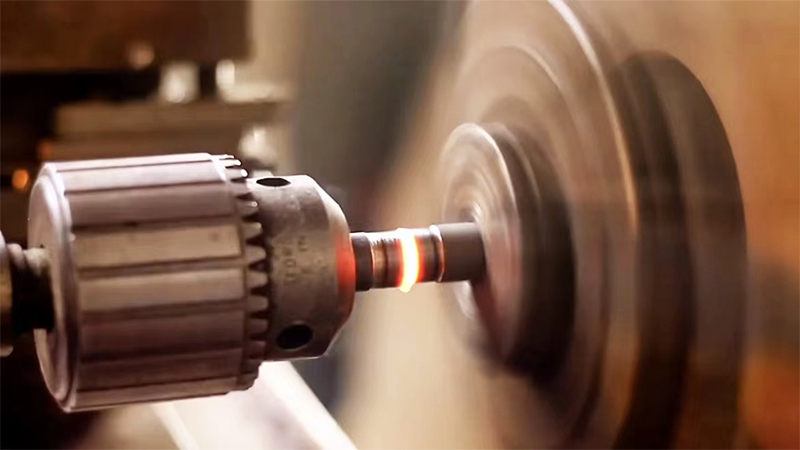

Sürtünme Kaynağı

Sürtünme kaynağıbasınç altındaki iş parçaları arasındaki bağıl sürtünme hareketinden üretilen ısıyı kullanan bir kaynak işlemidir. Yüksek kaliteli kaynaklar üreten verimli, enerji tasarrufu sağlayan bir yöntemdir. Flaş alın kaynağıyla karşılaştırıldığında sürtünme kaynağının ısıdan etkilenen bölgesi daha küçüktür ve farklı metallerin birleştirilmesi için daha uygundur.

Sürtünme kaynağı benzersizdir ve düşük güç tüketimi ve çevre dostu olma gibi avantajlar sunarak mekanik imalat, havacılık ve enerji gibi endüstrilerde popüler olmasını sağlar. Ancak genellikle yalnızca aynı çaptaki metal çubukların ve boruların bağlanması için uygundur. İş parçalarının şekli ve montaj konumu sabitlendikten sonra kaynak yapmak zorlaşır.

Ultrasonik Kaynak

Ultrasonik kaynak, metal temas yüzeylerinde sürtünme, deformasyon ve ısı oluşturmak için ultrasonik dalgalar tarafından üretilen yüksek frekanslı titreşimleri kullanır. Kaynak işlemini tamamlamak için üst ve alt kornalarla basınç uygulanır. Bu, iş parçalarından veya harici ısı kaynaklarından geçen elektrik akımını içermeyen benzersiz bir kaynak yöntemidir ve sürtünme kaynağı ve difüzyon kaynağıyla bazı özellikleri paylaşır.

Ultrasonik kaynakbakır, alüminyum, altın ve gümüş gibi hem benzer hem de farklı metaller dahil olmak üzere çeşitli malzemeler için kullanılabilir. Ancak daha çok ABS, PP ve PC gibi metalik olmayan malzemelerin kaynağında kullanılır ve daha iyi sonuçlar verir.

Lehimleme Kaynağı

Lehimlemeerime noktası iş parçalarının altında olan bir dolgu metalinin ısıtılıp eritilerek iki metal iş parçası arasındaki boşlukları doldurarak metal birleştirme işlemini tamamladığı bir kaynak yöntemidir. Ergitme kaynağı ve basınçlı kaynaktan farklı olarak bu yöntem iş parçalarının eritilmesini veya basınç uygulanmasını gerektirmez. Sert lehimleme öncelikle üst üste binen iş parçalarının birleştirilmesi için kullanılır; boşluk boyutları tipik olarak 0,01 ila 0,1 milimetre arasında değişir.

Günümüzde lehimleme, makine, elektronik, aletler ve aydınlatma gibi endüstrilerde giderek daha fazla kullanılmaktadır. Sert lehimin kalitesi büyük ölçüde kullanılan dolgu metaline bağlıdır. Bu nedenle, metal iş parçalarına sert lehim yaparken, iyi ıslatma özelliklerine sahip ve derzleri etkili bir şekilde doldurabilen bir dolgu metali seçmek önemlidir. Sert lehimleme, dolgu metalinin erime noktasına bağlı olarak yumuşak lehimleme ve sert lehimleme olarak sınıflandırılır.

Yumuşak Lehimleme

Yumuşak lehimlemede erime noktası 450 santigrat derecenin altında olan dolgu metalleri kullanılır. Yumuşak lehimleme yoluyla oluşturulan bağlantı noktaları daha düşük mukavemete ve zayıf ısı direncine sahiptir. Hassas elektronik ürünlerdeki elektrik bağlantılarında ve havyalarla lehimlemede yaygın olarak kullanılır. Mukavemet gereklilikleri kritik değilse ve dolgu metalinin erime noktası lehimlenen metalin erime noktasından yüksekse yumuşak lehimleme kullanılabilir.

çok zorlderinleşmek

Sert lehimleme olarak bilinen yüksek erime noktalı dolgu metalleriyle sert lehimlemede erime noktaları 450 santigrat derecenin üzerinde olan dolgu metalleri kullanılır. Sert lehimlemeyle oluşturulan bağlantılar, yumuşak lehimlemeyle karşılaştırıldığında daha güçlüdür. Sert lehimlemede genellikle gümüş, alüminyum, bakır ve nikel gibi malzemeler kullanılır. Dolgu metalinin seçimi, iş parçası malzemelerinin özelliklerine ve bağlantının performans gereksinimlerine bağlıdır. Sert lehimleme genellikle paslanmaz çelik, alüminyum alaşımları, bakır ve yüksek mukavemet gerektiren diğer malzemeler için uygundur. Yüksek sıcaklıklarda çalışan bağlantılarda kullanılır ve havacılık, elektronik ve elektrik endüstrilerinde geniş uygulama alanları bulur.

Çözüm

Metal kaynağının çeşitli türleri vardır ve yukarıda bahsedilenler en yaygın yöntemler arasındadır. Kaynak teknolojisi ilerlemeye devam ettikçe, giderek daha fazla kaynak yöntemi ortaya çıkıyor. Metal iş parçalarınızı nasıl kaynaklayacağınızı düşünürken iş parçasının malzemesi, şekli, çalışma ortamı ve daha fazlası gibi hususları dikkate almak önemlidir. Bu faktörlere göre uygun kaynak yönteminin seçilmesi çok önemlidir.

Gönderim zamanı: Haziran-19-2024