Dikiş kaynağı karmaşık bir kaynak işlemidir. Bu makale, çalışma prensiplerinden uygulamalarına, avantajlarına ve zorluklarına kadar dikiş kaynağının inceliklerini araştırıyor. İster kaynak yapmada yeni olun ister bu temel endüstriyel teknik hakkındaki anlayışınızı derinleştirmek istiyor olun, bu kılavuz dikiş kaynağının nasıl çalıştığına ve yaygın olarak nerede kullanıldığına dair değerli bilgiler sağlayacaktır.

Dikiş Kaynağına Giriş

Dikiş kaynağı özel bir kaynak türüdür.direnç kaynak işlemiiki veya daha fazla metal parçasının sürekli bir dikiş veya üst üste binen nokta kaynakları dizisi boyunca birbirine birleştirildiği yer. Otomotiv, havacılık ve imalat sektörleri gibi hava veya su geçirmez bağlantı gerektiren endüstrilerde yaygın olarak kullanılmaktadır. Bireysel kaynak noktaları oluşturan geleneksel punta kaynağından farklı olarak dikiş kaynağı, bağlantı noktası boyunca hareket eden dönen elektrotları kullanarak malzemeleri birbirine kaynaştırarak sürekli ve güçlü bir kaynak üretir.

Dikiş Kaynağı Nasıl Çalışır?

Dikiş kaynağı, direnç kaynağıyla aynı temel prensibe göre çalışır:Elektrik direnci, birbirine kaynak yapılan malzemeleri eriten ısıyı üretmek için kullanılır. Ancak dikiş kaynağı, kaynağın iş parçasının uzunluğu boyunca sürekli olarak uygulanmasıyla farklılık gösterir. Aşağıda temel bileşenlerin bir dökümü ve sürecin nasıl işlediği yer almaktadır.

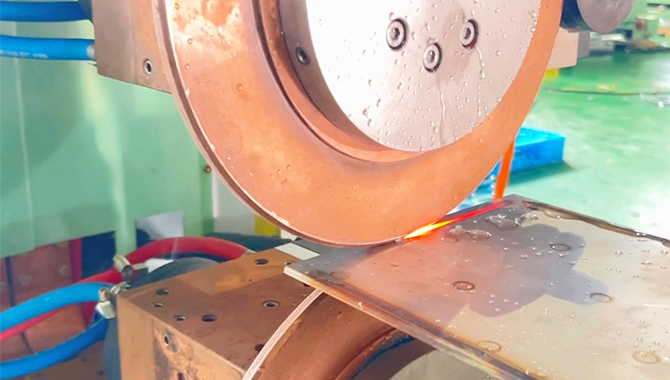

Dönen Elektrotlar:Dikiş kaynağı işleminin kalbi, genellikle bakır veya diğer iletken malzemelerden yapılmış iki silindirik, dönen elektrotun kullanılmasıdır. Bu elektrotlar metal parçalara baskı yaparak kaynağı oluşturmak için gereken elektrik akımını ve mekanik kuvveti sağlar. Elektrotlar döndükçe eklemin uzunluğu boyunca hareket ederek sürekli olarak basınç ve akım uygularlar.

Mevcut Uygulama:Elektrotlardan bir elektrik akımı geçirilerek iki metal parçanın temas ettiği noktada direnç oluşturulur. Direnç ısı üreterek metallerin erimesine ve birbirine kaynaşmasına neden olur. Dikiş kaynağında bu akım, spesifik kaynak tipine bağlı olarak darbeli veya sürekli bir şekilde uygulanır (aşağıda daha ayrıntılı olarak ele alınmıştır).

Basınç ve Soğutma:Akım akarken dönen elektrotlar iş parçasına sabit basınç uygulayarak erimiş malzemenin güçlü, sürekli bir kaynak halinde katılaşmasını sağlar. Elektrotlar aynı zamanda bir soğutma mekanizması görevi görerek sıcaklığın düzenlenmesine ve kaynağa veya çevredeki malzemelere zarar verebilecek aşırı ısınmanın önlenmesine yardımcı olur.

Sürekli Hareket:Elektrotların dönme hareketi, dikiş kaynağını diğer direnç kaynağı tekniklerinden ayıran özelliktir. Elektrotlar bağlantı hattı boyunca kontrollü bir hızla hareket ederek ısının dikişin tüm uzunluğu boyunca eşit şekilde uygulanmasını sağlar. Ortaya çıkan kaynak güçlü, tutarlı ve çoğunlukla hava veya sıvı geçirmezdir.

Dikiş Kaynağı Çeşitleri

Dikiş kaynağı, akımın nasıl uygulandığına bağlı olarak iki ana tipe ayrılabilir:

Sürekli Dikiş Kaynağı

Bu yöntemde elektrotlar bağlantı boyunca hareket ederken sabit bir elektrik akımı uygulanır. Bu, bir boncuğu andıran sürekli bir kaynakla sonuçlanır. Sürekli dikiş kaynağı genellikle tanklarda veya yakıt borularında olduğu gibi hava veya su geçirmez bir contanın gerekli olduğu durumlarda kullanılır.

Aralıklı Dikiş Kaynağı

Döner nokta kaynağı olarak da bilinen bu yöntem, elektrotlar hareket ederken elektrik akımını darbeler halinde uygular. Sonuç, bir dikiş oluşturan bir dizi üst üste binen nokta kaynaktır. Bu tür dikiş kaynağı, bazı otomotiv uygulamalarında olduğu gibi yapısal bütünlüğün hava geçirmezlikten daha önemli olduğu durumlarda sıklıkla kullanılır.

Dikiş Kaynağına Uygun Malzemeler

Dikiş kaynak makinesiözellikle elektriği iyi ileten ve erime noktası daha düşük olan metaller üzerinde etkilidir. Ortak malzemeler şunları içerir:

Çelik:Hem düşük karbonlu hem de paslanmaz çelikler genellikle otomotiv ve endüstriyel uygulamalarda dikiş kaynaklıdır.

Alüminyum:Daha yüksek iletkenliği nedeniyle daha zorlu olmasına rağmen alüminyum, havacılık ve imalatta yaygın olarak dikiş kaynaklıdır.

Bakır Alaşımları:Bakır'Mükemmel iletkenliği, onu radyatörler ve elektrik muhafazaları gibi yüksek termal ve elektriksel verimlilik gerektiren bileşenlerde kullanım için ideal kılar.

Dikiş Kaynağı Uygulamaları

Dikiş kaynağı, yüksek mukavemetli, hava geçirmez veya sıvı geçirmez bağlantı gerektiren endüstrilerde yaygın olarak kullanılmaktadır. Aşağıda en yaygın uygulamalardan bazıları verilmiştir:

Otomotiv Endüstrisi:Yakıt depoları, susturucular ve jantlar gibi otomotiv bileşenlerinin üretiminde dikiş kaynağı sıklıkla kullanılmaktadır. Sürekli kaynak, bu parçaların hava geçirmez ve dayanıklı olmasını, zorlu ortamlara ve yüksek basınçlara dayanabilmesini sağlar.

Havacılık:Havacılık ve uzay endüstrisi genellikle hafif ancak güçlü bileşenler gerektirir ve ince alüminyum ve çelik levhaların birleştirilmesi için dikiş kaynağı kullanılır. Bu alanda güvenilir, hava geçirmez ve su geçirmez bağlantılara duyulan ihtiyaç, yakıt sistemleri ve yapısal bileşenler için kritik öneme sahiptir.

Tank ve Konteyner İmalatı:Dikiş kaynağı, sızıntıyı önlemek için tamamen kapatılması gereken yakıt depoları, su depoları ve kimyasal kapların üretiminde yaygın olarak kullanılır. Sürekli kaynak hattı tankın bütünlüğünü sağlayarak sıvı veya gazları basınç altında tutmaya uygun hale getirir.

Metal Borular ve Tüpler:Dikiş kaynağı, petrol ve gaz, sıhhi tesisat ve inşaat dahil olmak üzere çeşitli endüstrilere yönelik metal boru ve tüplerin imalatında kullanılır. Yöntem, iç basınca dayanabilecek sürekli, sızdırmaz bir dikiş sağlar.

Yiyecek ve İçecek Ambalajları:Ambalaj endüstrisinde metal kutular, kaplar ve kapakların imalatında dikiş kaynağı kullanılır. Dikiş kaynağının hassasiyeti ve hızı, onu büyük ölçekli üretim için ideal bir seçim haline getirerek ürünlerin güvenli bir şekilde kapatılmasını ve steril kalmasını sağlar.

Elektrik Bileşenleri:Dikiş kaynağı aynı zamanda radyatörler, ısıtma elemanları ve elektrik muhafazaları gibi bileşenlerin imalatında da kullanılır. Sürekli dikiş elektriksel sürekliliği ve yapısal bütünlüğü sağlar.

Dikiş Kaynağının Avantajları

Dikiş kaynağı, diğer kaynak tekniklerine göre birçok avantaj sunar; bu da onu dayanıklı, yüksek kaliteli bağlantı gerektiren endüstrilerde popüler bir seçim haline getirir. İşte bazı önemli avantajlar:

Hız ve Verimlilik: Dikiş kaynağı, özellikle sürekli üretim ortamlarında oldukça verimlidir. Otomatik süreç, dikişin tüm uzunluğu boyunca hızlı kaynak yapılmasını sağlayarak üretim süresini azaltır.

Güçlü, Tutarlı Kaynaklar: Dikiş kaynağının sürekli doğası, kaynağın bağlantı noktası boyunca eşit olmasını sağlayarak daha güçlü, daha güvenilir bir bağlantı sağlar. Bu tutarlılık, çatlak veya zayıf nokta gibi kusur riskini azaltır.

Hava ve Su Geçirmez Contalar: Dikiş kaynağı, tanklar, borular ve konteynerler gibi bağlantının tamamen kapatılması gereken uygulamalar için idealdir. Sürekli kaynak, içinden hava veya sıvıların geçebileceği boşlukların olmamasını sağlar.

Minimum Bozulma: Kaynak ısısı lokalize olduğundan ve elektrotlar sürekli soğutma sağladığından, dikiş kaynağı çevredeki malzemede minimum bozulma oluşturur. Bu özellikle bükülmeye eğilimli ince metallerle çalışırken önemlidir.

Otomasyon Dostu: Dikiş kaynağı işlemleri otomasyonla son derece uyumludur ve bu da onları büyük ölçekli üretim ortamları için ideal kılar. Otomatik dikiş kaynak makineleri, minimum insan müdahalesi ile tutarlı sonuçlar üretebilir, işçilik maliyetlerini azaltabilir ve verimi artırabilir.

Dikiş Kaynağının Zorlukları ve Sınırlamaları

Dikiş kaynağının çok sayıda avantajı olmasına rağmen, aynı zamanda bazı zorluklar ve sınırlamalar da sunar:

Yüksek Ekipman Maliyeti:Dikiş kaynağı için, özellikle sürekli dikiş kaynağı için gerekli olan özel ekipman pahalı olabilir. Bu, daha küçük atölyeler veya sınırlı bütçeli şirketler için onu daha az erişilebilir hale getirir.

Malzeme Sınırlamaları:Dikiş kaynağı, çelik ve alüminyum gibi iletken metallerde en iyi sonucu verir. Bazı plastikler veya seramikler gibi zayıf iletkenliğe sahip veya ısıya duyarlı malzemeler bu yöntem kullanılarak kaynaklanamaz.

Kalınlık Sınırlamaları:Dikiş kaynağı, genellikle kalınlığı 3 mm'nin altında olan daha ince malzemelerde en etkilidir. Daha kalın malzemeler için MIG veya TIG kaynağı gibi diğer kaynak teknikleri daha uygun olabilir.

Elektrot Aşınması:Elektrotların sabit dönüşü ve basıncı, özellikle elektrotun bozulmasına neden olabilecek çelik gibi malzemelerin kaynaklanması sırasında zamanla aşınmaya neden olabilir. Tutarlı performans sağlamak için elektrotların düzenli bakımı ve değiştirilmesi gerekir.

Çözüm

Dikiş kaynağı, modern üretimde güçlü, sürekli kaynaklar oluşturmanın güvenilir ve etkili bir yolunu sunan önemli bir işlemdir. Uygulama alanları otomotiv, havacılık ve ambalaj gibi hava geçirmez veya su geçirmez bağlantıların kritik olduğu çok geniş endüstrilerdir. Hızlı, tutarlı ve dayanıklı kaynaklar üretebilme yeteneği sayesinde dikiş kaynağı, yüksek hacimli üretim ortamları için tercih edilen bir tekniktir.

Bununla birlikte, özellikle ekipman maliyeti ve malzeme uyumluluğu açısından dikiş kaynağının sınırlamalarını dikkate almak önemlidir. Dikiş kaynağına yatırım yapmak isteyen şirketler için artan üretkenliğin, güçlü kaynak bütünlüğünün ve otomasyonla uyumluluğun faydaları, onu her türlü üretim sürecine değerli bir katkı haline getiriyor.

Gönderim zamanı: Ekim-09-2024