Plitalar bilan payvandlash ko'plab sohalarda qo'llaniladi. Metall qismlarni birlashtirish kerak bo'lganda, ularni qanday payvandlashni ko'rib chiqasiz. Payvandlash texnologiyasi juda rivojlangan bo'lib, to'g'ri payvandlash usulini tanlash sizning ishingizni ancha oson va samaraliroq qilishi mumkin. Ushbu maqola metall plitalarni payvandlashni tushunishga yordam beradi va to'g'ri payvandlash usulini topishga yordam beradi.

Plitalar bilan payvandlash nima?

varaq metal payvandlashning ulanishiga ishora qiluvchi materiallarni qayta ishlash texnologiyasiikkiyoki bir necha usul bilan bir nechta alohida metall qismlarni bittaga. Sanoat texnologiyasining rivojlanishi bilan payvandlash texnologiyasi tobora ko'proq qo'llaniladi, bu esa ishlab chiqarish sanoatining metallni qayta ishlashda muhim jarayondir.

Metallni payvandlash usullari qanday?

Metallni payvandlash usullarining ko'p turlari mavjud, payvandlash jarayonida metallning holati va texnologik xususiyatlariga ko'ra, metallni payvandlash usullari asosan uchta toifaga bo'linadi: termoyadroviy payvandlash, bosimli payvandlash va payvandlash.

Termoyaviy payvandlash

Eritish payvandlash - bu metall qismlarni isitish va eritish orqali birlashtirish usuli. Bu usul bosimni talab qilmaydi. Ikki ish qismining interfeyslari isitiladi, bu metallning muhim atom kuchini hosil qilishiga olib keladi va qizdirilgan maydonda suyuqlik holatini hosil qiladi. Ikki ish qismining metall atomlari to'liq tarqaladi va birlashadi. Eritilgan metall soviganida, u kuchli payvandlangan birikma hosil qiladi.

Umumiy termoyadroviy payvandlash usullariga kamon payvandlash, gaz bilan payvandlash va lazerli payvandlash kiradi.

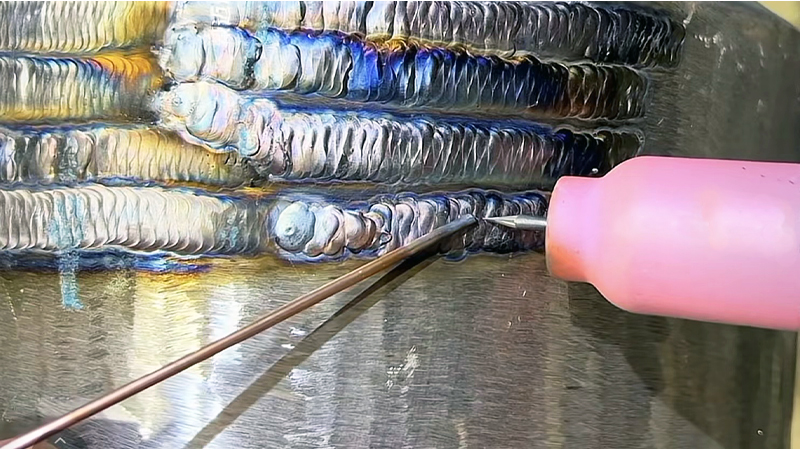

Arkni payvandlash

Arkni payvandlashyoy hosil qilish uchun elektrod va ikkita ish qismi o'rtasida zaryadsizlanadigan elektr manbaidan quvvatlanadi. Bu yoy issiqlikka aylanadi, elektrod va ish qismlarini eritib, metallarni birlashtiradi. Payvandlash jarayonida past kuchlanish va yuqori oqim yuqori harorat va kuchli yorug'lik hosil qiladi, elektrod va ish qismlarini yondirib, chok hosil qilish uchun sovutadigan eritilgan hovuz hosil qiladi.

Ushbu payvandlash usuli keng ko'lamli ilovalarga ega va zanglamaydigan po'lat, alyuminiy, mis va yuqori karbonli po'lat kabi turli metallarni payvandlash uchun ishlatilishi mumkin. Ark payvandlash uskunasi ko'chma va ishlatish uchun qulay bo'lganligi sababli, u mashinasozlik, qurilish va kemasozlik kabi sohalarda keng qo'llaniladi. Masalan, qurilishda armatura ulanishlari uchun ishlatiladi. Bundan tashqari, kamon payvandlash uskunani ta'mirlash va temir yo'lni ta'mirlashda tez-tez qo'llaniladi.

Arkni payvandlash odatda boshq payvandlash mashinasini, payvandlash tayoqlarini va yuzni himoya qilishni talab qiladi. Bu arzon va keng qo'llaniladigan payvandlash usuli. Biroq, texnik qiyinchilik tufayli, payvand chokining sifati ko'p jihatdan payvandchining malaka darajasiga bog'liq.

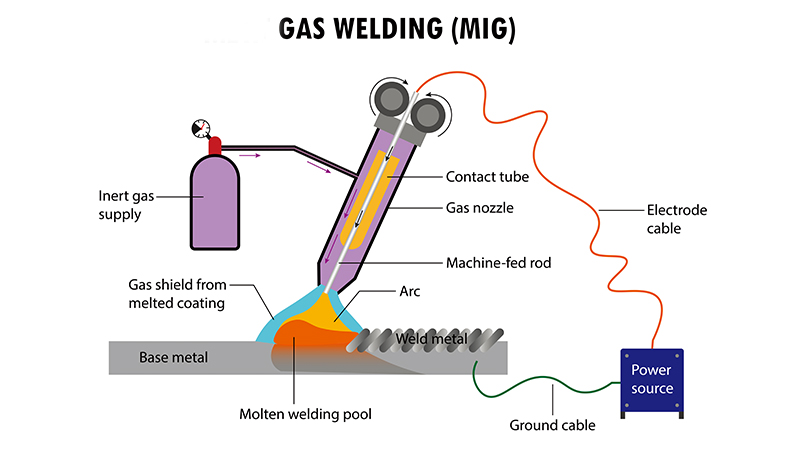

Gazni payvandlash

Gaz bilan payvandlashikki turdagi gazdan foydalanadi: yoqilg'i gazi va oksidlovchi gaz. Ushbu gazning yonishi issiqlik hosil qiladi, bu ikki ish qismi o'rtasida doimiy ravishda oziqlanadigan metall materiallar va payvandlash tayog'ini eritish uchun ishlatiladi va metall ulanishni yakunlaydi.

Gazni payvandlash ko'pincha po'lat, alyuminiy va mis kabi metallarni payvandlash uchun ishlatiladi. U dasturda moslashuvchanlik, ish muhitida cheklovlar yo'qligi va oddiy operatsiya kabi afzalliklarni taqdim etadi. Bundan tashqari, u elektr energiyasini talab qilmaydi, bu uni tashqi ishlarda va qurilish maydonchalarida metall ulanishlar uchun keng qo'llash imkonini beradi. Agar siz metall quvurni ta'mirlashingiz kerak bo'lsa, gazni payvandlash juda yaxshi tanlovdir.

Biroq, gazni payvandlash o'z cheklovlariga ega. Payvand chokining sifati payvand chokining sifatiga sezilarli darajada ta'sir qiladi va payvandlangan bo'g'inlar deformatsiyaga moyil bo'ladi. Bundan tashqari, ishlab chiqarish samaradorligi nisbatan past.

Lazerli payvandlash

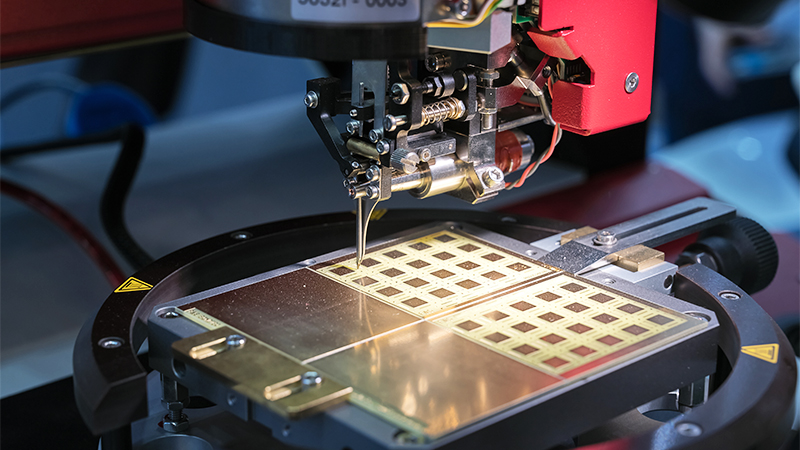

Lazerli payvandlashissiqlik manbai sifatida lazer nuridan foydalanadi. Lazer nurlari metall ishlov beriladigan qismlarning chetlariga tegib, issiqlik hosil qiladi va payvandlash havzasini hosil qiladi. Lazer uzoqlashganda, eritilgan metall qirralari soviydi va bir-biriga yopishadi. Ushbu usul turli sanoat ilovalarida bir-birining ustiga chiqadigan choklarni, payvand choklarini va muhrlangan choklarni ishlatish uchun ishlatilishi mumkin.

Lazerli payvandlash tez payvandlash tezligi va yuqori samaradorlikka ega va u metall bo'lmaganlarni payvandlash uchun ham ishlatilishi mumkin. Bu avtomobilsozlik, elektronika va zargarlik buyumlari kabi sohalarda keng qo'llaniladigan ilg'or payvandlash texnologiyasidir. Biroq, u qalinroq materiallarga kira olmaydi, shuning uchun u ingichka devorli materiallar uchun eng mos keladi. Boshqa payvandlash usullari bilan solishtirganda, lazerli payvandlash uskunalari qimmatroq bo'ladi.

Press payvandlash

Birlashtiruvchi payvandlashdan farqli o'laroq, bosimli payvandlash payvandlash jarayonida metallga ma'lum miqdorda bosim o'tkazishni talab qiladi. Metall materiallar suyuq holatga erimaydi, lekin qattiq qoladi. Bosim bilan payvandlash metall bo‘g‘inlarini plastikligini oshirish uchun qizdirib, so‘ngra plastiklashtirilgan metallga bosim o‘tkazishni o‘z ichiga oladi, natijada payvand choki kuchliroq bo‘ladi. Shuning uchun bosim jarayonda hal qiluvchi rol o'ynaydi.

Sanoat iqtisodiyotining rivojlanishi bilan ko'plab yangi materiallar va mahsulotlar paydo bo'ldi, bu esa bosimli payvandlash texnologiyasida doimiy innovatsiyalarga olib keldi. Hozirgi vaqtda asosiy bosimli payvandlash usullari qarshilik payvandlash, diffuziya payvandlash, ishqalanish payvandlash va ultratovushli payvandlashni o'z ichiga oladi.

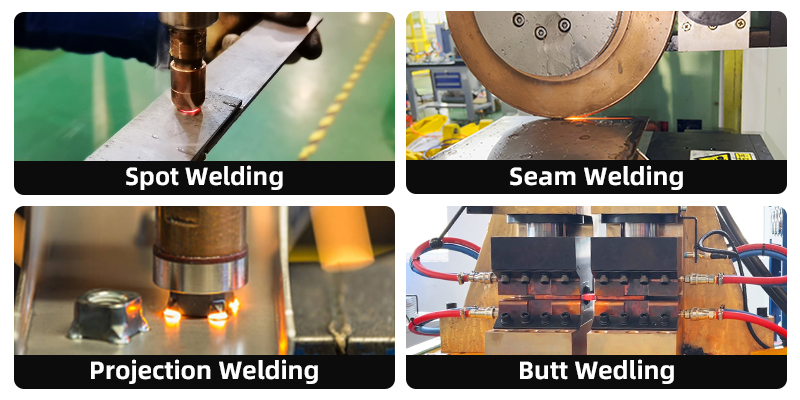

Qarshilik payvandlash

Qarshilik payvandlashpayvandlashni yakunlash uchun elektrodlar orqali bosim o'tkazishda metall ish qismlarini ulash nuqtasini isitish uchun elektr tokidan foydalanadi. Odatda zanglamaydigan po'lat, mis, alyuminiy va karbonli po'latni payvandlash uchun ishlatiladi. Yuqori va izchil payvandlash sifati tufayli qarshilik payvandlash avtomobilsozlik, elektronika va aerokosmik sanoatda muhim rol o'ynaydi. Texnologiyaning rivojlanishi bilan qarshilik payvandlash avtomatlashtirishni tobora ko'proq o'z ichiga oldi va ishlab chiqarish samaradorligini yanada oshirdi.

Qarshilik payvandlashni to'rtta usulga bo'lish mumkin:nuqtali payvandlash, proektsion payvandlash,tikuv payvandlash, vapayvand choki. Misol uchun, agar siz avtomobil qismini payvandlashingiz kerak bo'lsa, masalan, yong'oqni metall plastinkaga ulash, siz proektsion payvandlashdan foydalanishingiz mumkin. Shu bilan birga, qarshilik payvandlash uskunasi odatda katta hajmli va osonlikcha harakatlanmaydi, bu uning ishlatilishini muayyan sozlamalar bilan cheklaydi. Har safar turli xil metall materiallar yoki qalinliklarni payvandlaganingizda, parametrlarni sozlash kerak, bu esa metall komponentlarni yuqori hajmli payvandlash uchun ko'proq mos keladi.

Diffuziyali payvandlash

Diffuziya payvandlash, shuningdek, diffuzion bog'lanish sifatida ham tanilgan, payvandlash paytida metall yuzalarni isitish va bosim o'tkazishni o'z ichiga oladi. Bu jarayon metall materiallarning atomlari va molekulalarining yuqori harorat va bosim ostida tarqalishi va bog'lanishiga imkon beradi. Diffuziyali payvandlash o'xshash va o'xshash bo'lmagan materiallar uchun ishlatilishi mumkin, odatda mis, alyuminiy va kompozit materiallarni bog'laydi.

Ushbu usul bir vaqtning o'zida yig'ilishda bir nechta bo'g'inlarni payvandlashi mumkin, masalan, 0,1 mm mis plyonkaning 20 qatlamini payvandlash. Diffuziyali payvandlash deformatsiyaga chidamli kuchli bo'g'inlarni yaratadi, odatda keyingi ishlov berish zaruratini yo'q qiladi. Biroq, uning kamchiliklari ham bor, jumladan, past ishlab chiqarish samaradorligi va yuqori uskunalar narxi.

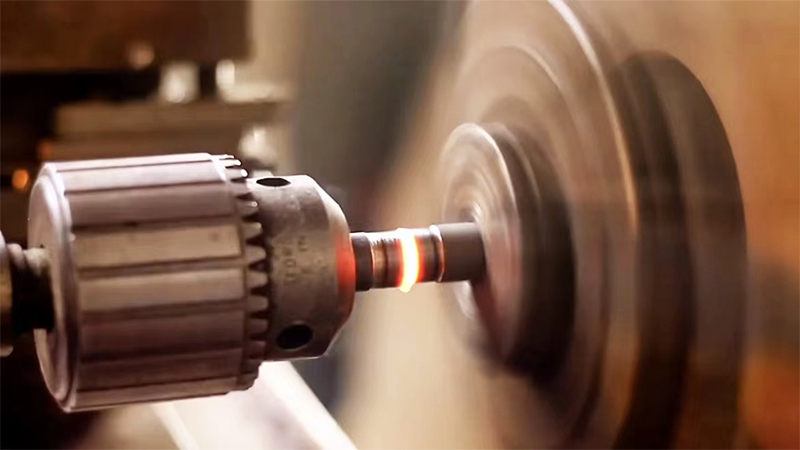

Ishqalanishli payvandlash

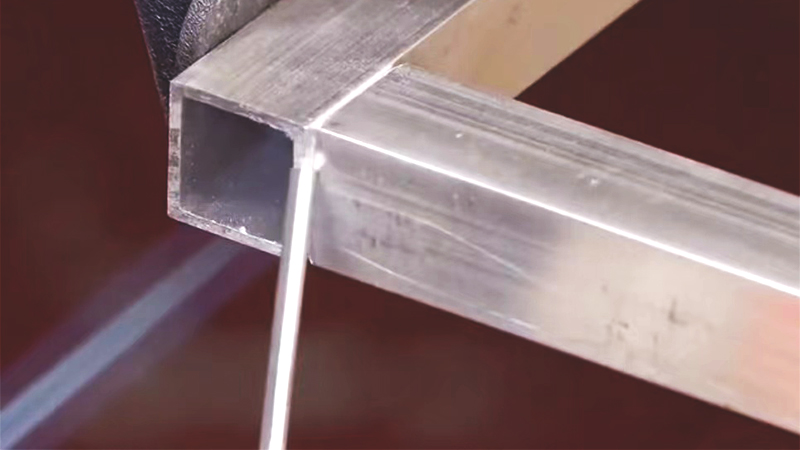

Ishqalanish bilan payvandlashbosim ostida ish qismlari orasidagi nisbiy ishqalanish harakatidan hosil bo'lgan issiqlikni ishlatadigan payvandlash jarayoni. Bu yuqori sifatli choklarni ishlab chiqaradigan samarali, energiyani tejovchi usuldir. Qopqoqli payvandlash bilan solishtirganda, ishqalanishli payvandlash kichikroq issiqlik ta'sir qiladigan zonaga ega va bir-biriga o'xshash bo'lmagan metallarni birlashtirish uchun yaxshiroqdir.

Ishqalanishli payvandlash noyobdir va kam quvvat iste'moli va atrof-muhitga zarar etkazmaslik kabi afzalliklarni taqdim etadi, bu uni mexanik ishlab chiqarish, aerokosmik va energiya kabi sohalarda mashhur qiladi. Biroq, odatda, faqat bir xil diametrli metall rodlar va quvurlarni ulash uchun javob beradi. Ish qismlarining shakli va yig'ish joyi aniqlangandan so'ng, payvandlash qiyin bo'ladi.

Ultrasonik payvandlash

Ultrasonik payvandlash metall bilan aloqa qilish yuzalarida ishqalanish, deformatsiya va issiqlik hosil qilish uchun ultratovush to'lqinlari tomonidan yaratilgan yuqori chastotali tebranishlardan foydalanadi. Payvandlash jarayonini yakunlash uchun yuqori va pastki tovush shoxlari tomonidan bosim qo'llaniladi. Bu ish qismlari yoki tashqi issiqlik manbalari orqali o'tadigan elektr tokini o'z ichiga olmaydigan noyob payvandlash usuli bo'lib, u ishqalanish va diffuziya payvandlash bilan ba'zi xususiyatlarga ega.

Ultrasonik payvandlashmis, alyuminiy, oltin va kumush kabi o'xshash va o'xshash bo'lmagan metallarni o'z ichiga olgan turli xil materiallar uchun ishlatilishi mumkin. Biroq, u ABS, PP va PC kabi metall bo'lmagan materiallarni payvandlash uchun ko'proq qo'llaniladi, bu erda u yanada yaxshi natijalar beradi.

Payvandlash payvandlash

Brazingpayvandlash usuli bo'lib, erish nuqtasi ish qismlarining erish nuqtasidan past bo'lgan plomba metalli qizdiriladi va ikkita metall ish qismi orasidagi bo'shliqlarni to'ldirish uchun eritiladi va metallni birlashtirish jarayoni tugallanadi. Termoyadroviy payvandlash va bosimli payvandlashdan farqli o'laroq, bu usul ish qismlarini eritishni yoki bosimni qo'llashni talab qilmaydi. Brazing, birinchi navbatda, bir-biriga yopishgan ish qismlarini birlashtirish uchun ishlatiladi, bo'shliq o'lchamlari odatda 0,01 dan 0,1 millimetrgacha.

Bugungi kunda lehimlash mashinasozlik, elektronika, asboblar va yoritish kabi sohalarda tobora ko'proq foydalanilmoqda. Qatlamning sifati ko'p jihatdan ishlatiladigan plomba metalliga bog'liq. Shuning uchun, metall ish qismlarini payvandlashda, bo'g'inlarni samarali to'ldirishga qodir bo'lgan yaxshi namlash xususiyatiga ega plomba metallini tanlash muhimdir. To'ldiruvchi metallning erish nuqtasiga ko'ra, lehimlash yumshoq va qattiq payvandlashga bo'linadi.

Yumshoq lehimlash

Yumshoq lehimlashda erish nuqtalari 450 darajadan past bo'lgan plomba metallari ishlatiladi. Yumshoq lehim orqali yaratilgan bo'g'inlar past kuchga ega va zaif issiqlikka chidamliligiga ega. U odatda nozik elektron mahsulotlarda elektr ulanishlari va lehim dazmollari bilan lehimlash uchun ishlatiladi. Agar kuch talablari muhim bo'lmasa va plomba metallining erish nuqtasi lehimlanadigan metalldan yuqori bo'lsa, yumshoq lehimdan foydalanish mumkin.

Qattiq shundayldering

Qattiq lehim deb nomlanuvchi yuqori erish nuqtasiga ega plomba metallari bilan lehimlash 450 darajadan yuqori erish nuqtalari bo'lgan plomba metallaridan foydalanadi. Qattiq lehim bilan yaratilgan bo'g'inlar yumshoq lehim bilan solishtirganda kuchliroqdir. Qattiq lehim odatda kumush, alyuminiy, mis va nikel kabi materiallardan foydalanadi. To'ldiruvchi metallni tanlash ishlov beriladigan materiallarning xususiyatlariga va birikmaning ishlash talablariga bog'liq. Qattiq lehim odatda zanglamaydigan po'lat, alyuminiy qotishmalari, mis va yuqori quvvat talablari bo'lgan boshqa materiallar uchun javob beradi. U yuqori haroratlarda ishlaydigan bo'g'inlar uchun ishlatiladi va aerokosmik, elektronika va elektrotexnika sanoatida keng qo'llanilishini topadi.

Xulosa

Metallni payvandlashning har xil turlari mavjud va yuqorida aytib o'tilganlar keng tarqalgan usullar qatoriga kiradi. Payvandlash texnologiyasi rivojlanishda davom etar ekan, ko'proq payvandlash usullari paydo bo'ladi. Metall ish qismlarini qanday payvandlashni ko'rib chiqayotganda, ishlov beriladigan qismning materiali, uning shakli, ish muhiti va boshqalar kabi jihatlarni hisobga olish muhimdir. Ushbu omillarga asoslanib, tegishli payvandlash usulini tanlash juda muhimdir.

Xabar berish vaqti: 2024 yil 19-iyun